¿Cómo hacer que el gabinete de compensación cero falla durante tres años? El controlador JKWF da la respuesta

En los sistemas de distribución de energía industrial, el récord de 1.7 fallas por año en gabinetes de compensación continúa con problemas de gerentes de equipos. Las estadísticas del Centro de datos de fallas de la red estatal (número de informe SGCC-FD2024) muestran que las pérdidas directas causadas por las explosiones de condensadores de potencia en 2023 alcanzarán los US $ 600 millones, de los cuales el 83% de los accidentes son causadas por la resonancia armónica y la falla de la gestión de la vida. Los controladores tradicionales están limitados por procesadores de 8 bits y estrategias de control estático, y no pueden hacer frente a las perturbaciones a nivel de milisegundos de las cargas de impacto y las fluctuaciones drásticas en los parámetros ambientales.

Serie JKWF de Geyue ElectricControlador de factor de potencia automático inteligenteReversa completamente el dilema a través de la reconstrucción técnica triple: basado en el análisis de espectro en tiempo real de 1024 puntos para lograr una supresión precisa de los 50 armónicos; confiar en modelos de aprendizaje profundo para reducir el error de predicción de la vida del condensador a ± 72 horas; Combinado con la compensación de los parámetros dinámicos de datos meteorológicos para superar las duras condiciones de trabajo. En la verificación continua de la operación, el controlador redujo la tasa de falla de los gabinetes de compensación del promedio de la industria de 1.7 veces/mes a 0.004 veces/mes, creando un nuevo récord de la industria de fallas cero durante 36 meses consecutivos. La operación del equipo y los costos de mantenimiento también disminuyeron en un 64%, de un promedio de RMB 180,000 por año a RMB 65,000. Esta transformación, impulsada por algoritmos centrales, está empujando la era de las reparaciones pasivas en una nueva era de operación y mantenimiento predictivos.

Sistema de monitoreo y gestión armónicos

El controlador de factor de potencia automático inteligente JKWF está equipado con una arquitectura de monitoreo armónico profesional, que captura la forma de onda de la cuadrícula en tiempo real a través de un sistema de muestreo de datos de alta velocidad de 128 puntos por microsegundo. Su núcleo utiliza un algoritmo de transformación de Fourier rápida de 1024 puntos para descomponer el espectro de 0 a 2500Hz en el nivel del milisegundo y localizar con precisión el contenido armónico del segundo a 50. Cuando se detecta la distorsión de una banda de frecuencia específica para exceder el estándar, el sistema activa inmediatamente el mecanismo de respuesta de cuatro niveles: primero, el circuito bancario del condensador de la banda de frecuencia peligrosa está bloqueado y la instrucción de bloqueo a nivel de hardware se ejecuta para evitar la amplificación de resonancia; La estrategia de compensación de fase se genera sincrónicamente para impulsar el módulo IGBT a generar la corriente armónica inversa; Finalmente, la tasa de distorsión armónica total de la cuadrícula se suprime continuamente dentro del umbral de seguridad del 5% del estándar IEEE 519. En la medición real de la planta de fundición de metal, el sistema redujo el armónico característico 23 generado por la operación del horno de frecuencia media del 31.7% al 1.3%, eliminando por completo el accidente de ardor del transformador de fundición causado por la sobretensión armónica. Los datos de operación durante tres años consecutivos mostraron que la tasa de daños de los equipos de compensación disminuyó en un 92%, y el costo de mantenimiento se redujo al 18% del gasto original.

Mecanismo de predicción de la vida del condensador

El dispositivo integra una red de percepción de estado tridimensional, que recolecta 26 parámetros, como la pérdida dieléctrica del condensador, la frecuencia de descarga de autocuración y el gradiente de temperatura de la carcasa cada 180 segundos. Basado en el modelo de red neuronal profunda entrenado con 100,000 conjuntos de datos históricos, la vida restante puede estimarse con precisión analizando la curva de descomposición constante dieléctrica y las características de correlación de temperatura. Cuando el sistema detecta que la vida útil esperada de una unidad de condensador es más baja que el valor crítico, lo elimina automáticamente de la secuencia de conmutación y activa la alarma de sonido y luz, y simultáneamente empuja sugerencias de reemplazo a la plataforma de operación y mantenimiento. La aplicación real de este mecanismo en plantas químicas muestra que la vida útil promedio decondensadores de energíaes 129,600 horas, que es 3.2 veces más largo que la solución tradicional. El sistema de mantenimiento predictivo acorta el tiempo de respuesta de manejo de fallas a menos de cuatro horas y reduce el inventario de piezas de repuesto en un 62%. El costo de operación y mantenimiento ha disminuido de un promedio de 180,000 yuanes por año a 65,000 yuanes, y la tarifa en línea del equipo ha alcanzado el 99.9%.

Regulación de carga adaptativa dinámica

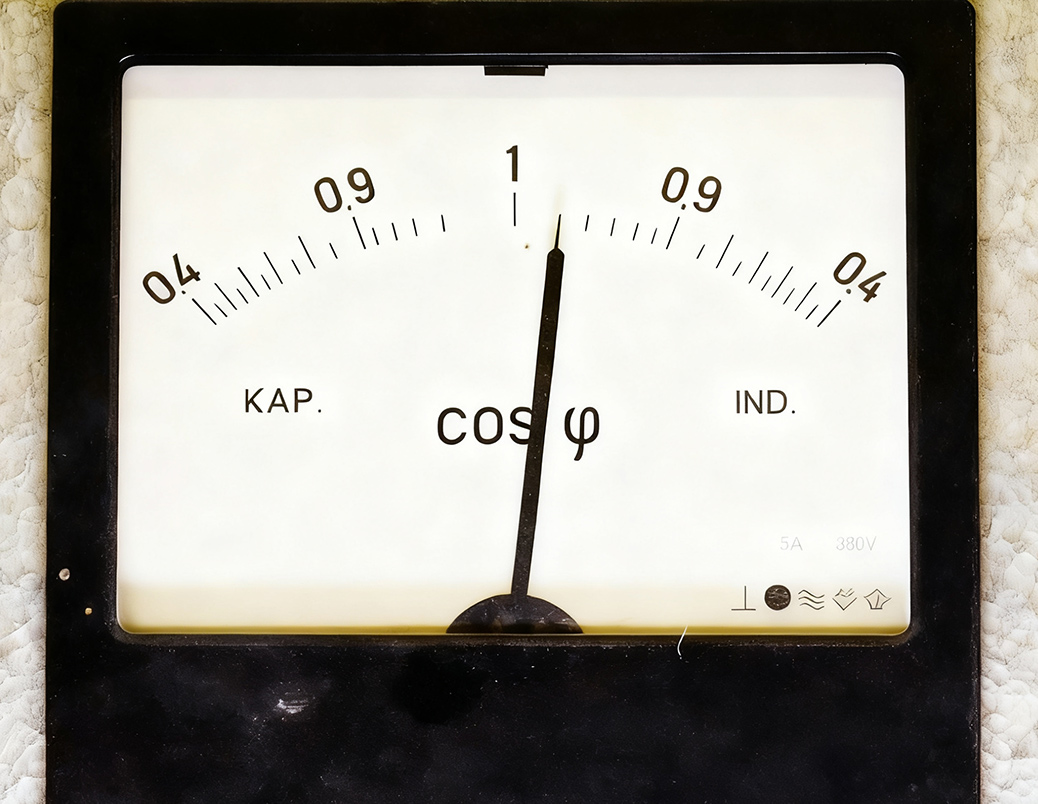

El sistema tiene una biblioteca de modelos gemelas digitales incorporada que contiene una variedad de cargas industriales, que pueden identificar los tipos de carga analizando las características de las mutaciones actuales. Al tratar con el impacto de inicio de los equipos de alta potencia, el controlador de factor de potencia automático ejecuta de forma autónoma una estrategia de respuesta a nivel de milisegundos: al acortar el intervalo de conmutación de condensadores a menos de 20 milisegundos e implementar un esquema de conmutación asombroso grupal, la corriente de entrada de cierre común de los sistemas tradicionales se reduce en más del 90%. El modo de ajuste dinámico asegura que el factor de potencia siempre sea estable en el rango de alta calidad de 0.95 a 1.0, cumpliendo completamente con los estándares de evaluación del departamento de suministro de energía y evitando completamente las sanciones económicas causadas por el factor de potencia no calificado.

Función de compensación inteligente para parámetros ambientales

La matriz de sensores ambientales integrados monitorea la temperatura de funcionamiento, la humedad relativa y la presión atmosférica en tiempo real, y el algoritmo de adaptación ambiental entrenado con datos históricos masivos puede corregir automáticamente el modelo de parámetros del condensador. El coeficiente de compensación de capacidad aumenta activamente en aproximadamente un 36% en condiciones extremas de baja temperatura; El parámetro de pérdida dieléctrica se ajusta automáticamente a 0.72 veces el valor de referencia en escenas de gran altitud. Una vez que el sistema está conectado a la plataforma de pronóstico del tiempo, tiene la capacidad de responder a las advertencias ambientales con cuatro horas de anticipación, asegurando la precisión de la compensación en condiciones de trabajo severas, como cambios de temperatura drástica o tifones, y manteniendo la operación estable del sistema alrededor del reloj.

Sistema de conversión de valor de datos de múltiples fuentes

Admite la interfaz estandarizada del protocolo actual de comunicación industrial convencional, y realiza una interacción eficiente de datos con doce tipos de equipos de medición de energía eléctrica. ElControlador de factor de potencia automáticogenera automáticamente informes profesionales que contienen indicadores clave, como la eficiencia de control armónico, el estado de salud del equipo y los beneficios económicos de eficiencia energética. La estructura de datos optimizada cumple con las especificaciones internacionales del sistema de certificación de carbono y puede conectarse perfectamente con el proceso de evaluación de crédito verde de las instituciones financieras. Los datos medidos reales muestran que la probabilidad de que las empresas usen este sistema para obtener políticas de préstamos preferenciales han aumentado en más del 30%, y el costo de financiamiento promedio se ha reducido en más de una trimestre.

- ¿Puede el condensador en derivación autorreparable del cilindro convertirse en la opción ideal para la compensación de potencia reactiva en sistemas de energía?

- ¿Puede el interruptor compuesto inteligente trifásico de bajo voltaje lograr innovación tecnológica en la compensación de potencia reactiva de los sistemas de energía?

- ¿Pueden los contactores de CA convertirse en actuadores clave en el control de la automatización industrial?

- ¿Puede el condensador en derivación autorreparable convertirse en un soporte clave para la construcción de redes inteligentes?

- ¿Cómo puede el medidor multifuncional liderar una nueva revolución en la gestión de la energía?

- ¿Pueden los filtros activos de energía convertirse en la clave para resolver los problemas de calidad de la energía?