¿Cómo superan los reactores de la serie de aluminio en las dudas de la industria?

Prefacio

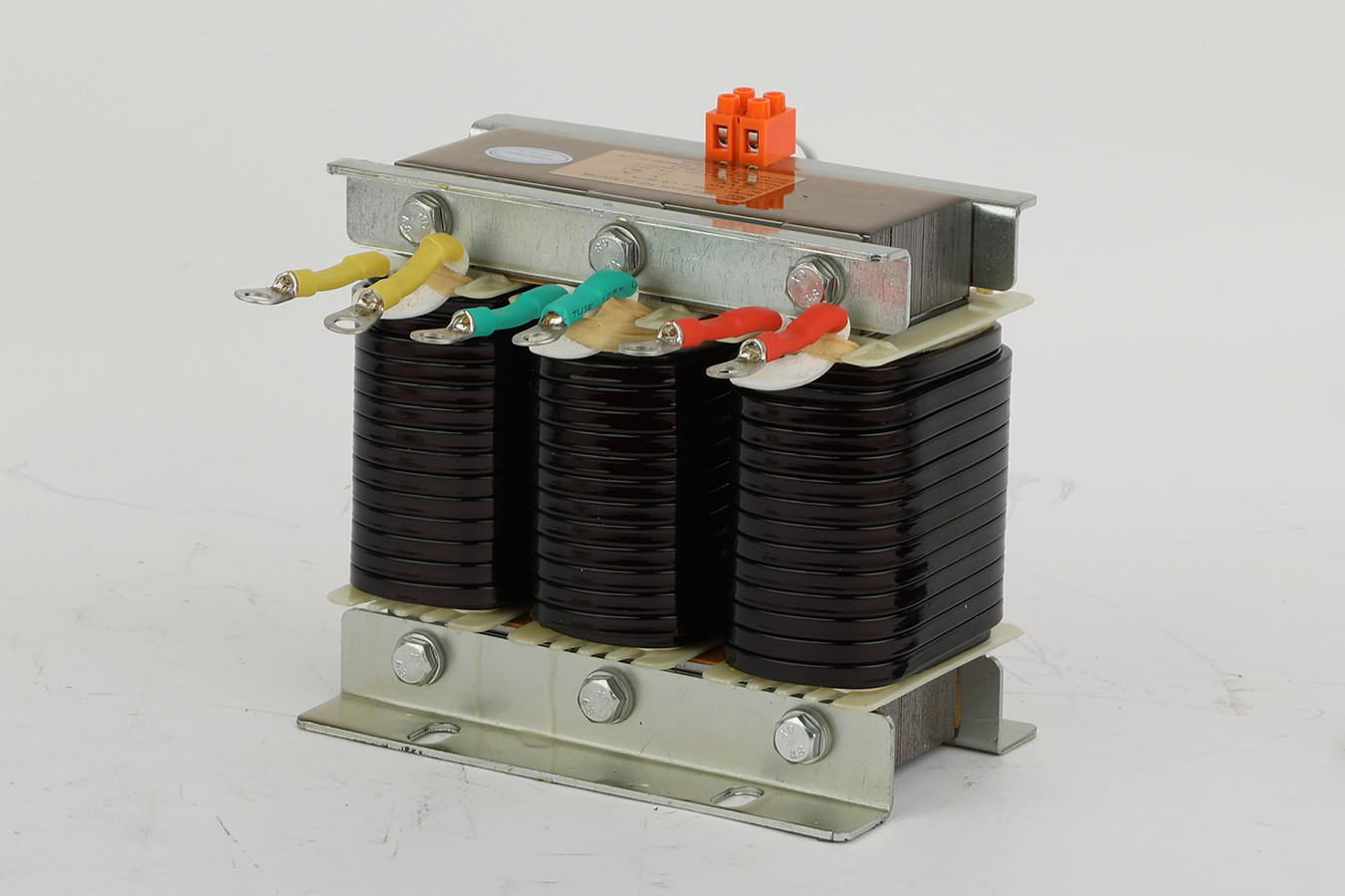

Núcleo de aluminioreactores en serieestán cambiando gradualmente la percepción tradicional de la industria de los materiales de los conductores. Geyue Electric ha logrado avances en productos de núcleo de aluminio en términos de conductividad, resistencia ligera y corrosión a través de la innovación de materiales y la optimización de procesos. Este artículo explica objetivamente las ventajas técnicas y los beneficios económicos de los reactores centrales de aluminio.

Solución de mejora de la conductividad

El reactor de núcleo de aluminio utiliza el conductor de aleación de aluminio de aviación 6101, y su conductividad se incrementa al 61% de IAC, que es un 23% más alto que el del aluminio puro industrial tradicional. La estructura del conductor se optimiza a través del proceso de moldeo por extrusión de precisión, y el incremento de área de sección transversal del conductor se controla estrictamente dentro del 10% bajo la premisa de mantener la capacidad nominal de 300KVAR. El informe de prueba del Centro Nacional de Supervisión e Inspección de Calidad Eléctrica muestra que a una temperatura ambiente de 40 ℃, el aumento de la temperatura en condiciones de corriente nominal es estable a 68k (límite de estándar nacional 95K); El aumento de la temperatura por debajo del 120% de las condiciones de sobrecarga es de 89k, que está muy por debajo del umbral de seguridad de 115k. El avance clave se encuentra en la tecnología de devanado en capas: la estructura de 42 ranuras hace que la distribución del devanado sea más uniforme y suprime efectivamente las pérdidas de corriente de Fouca Eddy. Las pruebas comparativas muestran que la desviación de la velocidad de filtrado armónico del núcleo de aluminioreactores en seriey los productos de cobre núcleo de la misma especificación son inferiores al 0.8%, lo que cumple completamente con los requisitos estrictos del estándar GB/T1094.6 para el equipo de gestión de la red eléctrica.

Análisis de beneficios económicos livianos

Núcleo de aluminioreactores en serieson 52% más ligeros que los productos de núcleo de cobre. Tomando la especificación de 300 kvar como ejemplo, el peso de una sola unidad se reduce de 142 kg a 68 kg. Este cambio desencadena la reconstrucción económica de la cadena industrial: la optimización de la estructura del gabinete reduce el uso de acero del soporte en un 37%; El costo de flete de una sola unidad en el enlace logístico se reduce en un 29%; La mejora en la eficiencia de la instalación se refleja en la reducción del tiempo de manejo manual en un 66%. Los beneficios de ahorro de energía se logran simultáneamente en el enlace de producción. El consumo de energía de la fundición de aluminio es 63% más bajo que el del cobre, y el consumo de energía por tonelada de producción de productos se reduce en un 63%. El ahorro anual de energía de la producción a gran escala es significativo.

Práctica innovadora de la tecnología anticorrosión

El problema de oxidación de los conductores de aluminio se resuelve de manera efectiva mediante la tecnología de recubrimiento de oxidación de micro arco. Este proceso aplica una corriente de alto voltaje de 350 a 550 voltios en un electrolito específico para generar una capa de cerámica de 50 micras de espesor in situ en la superficie del conductor. La microhardness alcanza HV1200, que es significativamente más alta que el nivel de HV80 del sustrato. El recubrimiento presenta una estructura compuesta de una capa externa porosa y una capa interna densa, y la porosidad se controla con precisión en el rango de 8% a 12%. Después de 3000 horas de prueba de pulverización de sal neutral, la resistencia del aislamiento del recubrimiento excede los 100 gΩ, y la tasa de corrosión es de solo 0.002 mm por año, que es mucho menor que el límite de 0.01 mm por año permitido por el estándar nacional.

La conexión terminal adopta un proceso compuesto de transición de transición de cobre aluminio, y la unión metalúrgica de la interfaz de cobre-aluminio se logra mediante soldadura por fricción. El grosor de la capa de transición es estable a 150 micras. El producto ha sufrido 2000 pruebas de ciclo térmico, con un rango de temperatura de menos 40 grados centígrados a más de 85 grados centígrados, un solo ciclo de 30 minutos, y la resistencia de contacto permanece por debajo de 3 microhms durante todo el proceso. En un entorno de alta humedad del 95%, la prueba del espectro de impedancia muestra que el ángulo de fase se mantiene de manera estable en el rango de -80 a -85 grados, y el rango de barrido de frecuencia es de 10 milihertz a 100 kilohertz. El producto ha aprobado la prueba de calor húmedo alterna especificada por la Comisión Electrotécnica Internacional IEC 60068-2-30 estándar, completando 6 ciclos de prueba a 40 grados Celsius y 93% de humedad relativa, y la tasa de atenuación de resistencia de aislamiento es inferior al 0.5%.

Innovación en tecnología anticorrosión para reactores centrales de aluminio

La tecnología de recubrimiento de oxidación de micro arco genera una capa protectora de cerámica de 50 micras de espesor in situ en la superficie del conductor de aluminio en un entorno de electrólisis de alto voltaje de 350-550 voltios. La microdureza alcanza HV1200, formando una estructura compuesta de una capa externa y una capa interna densa, y la porosidad se controla con precisión al 8%-12%. El recubrimiento se ha verificado mediante una prueba de pulverización de sal neutral de 3000 horas, con una resistencia de aislamiento de más de 100 GΩ y una tasa de corrosión de solo 0.002 mm/año, que es mejor que el límite estándar nacional de 0.01 mm/año. La conexión terminal adopta un proceso de unión metalúrgica de soldadura por fricción de aluminio de cobre. Después de 2000 ciclos térmicos de -40 ℃ a 85 ℃, la resistencia de contacto de la capa de transición de 150 micrones es estable por debajo de 3μΩ. El producto ha pasado la prueba de calor con humedad del IC IEC 60068-2-30 (40 ℃/93%HR, 6 ciclos), con una tasa de atenuación de resistencia de aislamiento de <0.5%, y un ángulo de fase de espectro de impedancia de -80 ° a -85 ° en un entorno de humedad del 95%, lo que provoca que tiene capacidades a largo plazo anticorrosión.

- ¿Pueden los filtros activos de energía convertirse en la clave para resolver los problemas de calidad de la energía?

- ¿Qué papel juegan los reactores en los sistemas de energía modernos?

- ¿Pueden los interruptores de condensadores convertirse en equipos clave en la era de las redes inteligentes?

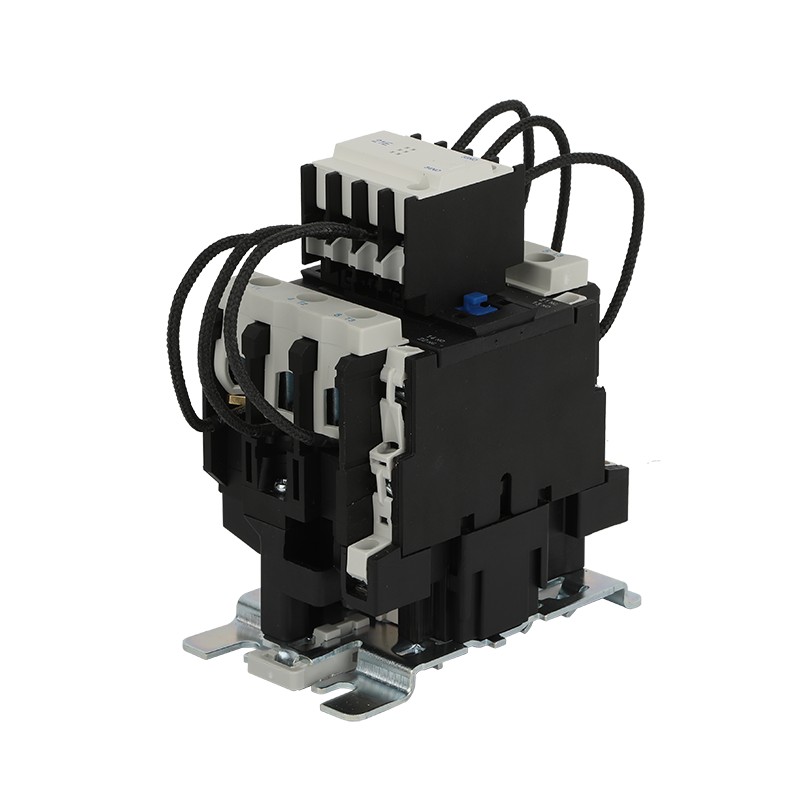

- ¿Cómo se ha convertido el contactor de CA CJ19 en una opción confiable para la conmutación de capacitores?

- ¿Puede el condensador en derivación cilíndrico autorreparable convertirse en la opción ideal para la era de las redes inteligentes?

- Además de ahorrar costos de electricidad, ¿qué valor aporta la compensación de energía reactiva de bajo voltaje a las empresas?