¿Por qué se deben usar gabinetes de condensadores de material especial en las áreas anti-explosión de las empresas petroquímicas?

El entorno de producción de las industrias petroquímicas contiene una gran cantidad de gases y polvo inflamables y explosivos, lo que impone demandas extremadamente altas sobre la seguridad de los equipos eléctricos de compensación de potencia reactiva de bajo voltaje. Como experto conocido en el campo de la compensación de potencia reactiva, Geyue Electric da gran importancia a la actualización de equipos de compensación de potencia reactiva de bajo voltaje en escenarios petroquímicos extremos. En el siguiente texto, Geyue Electric profundizará en los requisitos técnicos especiales para los dispositivos de compensación de energía reactiva en áreas propensas a explosiones de empresas petroquímicas, explicará sistemáticamente los riesgos potenciales de los gabinetes de condensadores comunes en entornos inflamables, y detallan la selección de materiales, el diseño estructural y los mecanismos de protección de seguridad de los gabinetes de los capacitadores a prueba de explosiones. Los ingenieros eléctricos de nuestra empresa, al comparar los estándares de explosión nacionales e internacionales y los casos de accidentes típicos, demostrarán aún más la importancia irremplazable de los gabinetes de condensadores de materiales especiales para garantizar la producción de seguridad de las empresas petroquímicas, y proporcionarán orientación técnica para la selección de equipos de compensación de energía reactiva en áreas peligrosas.

Análisis de las características de las áreas peligrosas explosivas en empresas petroquímicas

En el proceso de producción petroquímica, las áreas circundantes de equipos clave, como torres de destilación, buques de reacción y tanques de almacenamiento, se definen como áreas peligrosas de explosión por la Comisión Electrotecnical Internacional (IEC) estándar 60079. Estas áreas se han expuesto durante mucho tiempo a compuestos orgánicos volátiles como benceno y olefinas. La energía de encendido mínima de estas sustancias es tan baja como 0.2 milijoules, que es equivalente a una milésima parte de la energía de chispa en un gabinete de condensadores ordinarios. Por lo tanto, podemos concluir que en condiciones de funcionamiento normales, las chispas de traza generadas por la descarga parcial del medio del condensador son suficientes para encender la mezcla explosiva circundante.

El entorno de producción de las empresas petroquímicas también tiene fuertes características corrosivas. Las tasas de corrosión de los medios de proceso, como el sulfuro de hidrógeno y el gas de cloro sobre materiales metálicos, pueden ser de 5 a 8 veces que las de los entornos industriales ordinarios. Según un informe de análisis de accidentes de una determinada refinería de petróleo, los técnicos de nuestra compañía descubrieron que los gabinetes convencionales de condensadores de acero de carbono, cuando se usan en un entorno de gas ácido durante 18 meses, el grosor del gabinete disminuyó en un 40%y la resistencia estructural disminuyó significativamente. En el caso de una falla de arco interno, el gabinete era extremadamente propenso a estallar.

El riesgo de explosión potencial de lo ordinarioGabinetes de condensador

En el mercado, los gabinetes tradicionales de condensadores de compensación de potencia reactiva no tienen en cuenta los requisitos a prueba de explosión en su diseño, presentando así múltiples riesgos de seguridad. Cuando los elementos del condensador están sujetos a sobrecarga de sobrevoltaje o sobrecarga armónica, el aceite aislante interno puede sufrir descomposición térmica y generar gas combustible. Cuando la presión del gas excede el límite que la carcasa puede soportar, la energía de ruptura de la carcasa de aluminio convencional puede alcanzar 200 milijules, superando con creces el límite superior de 80 milijosos requeridos para entornos de gas de clase II.

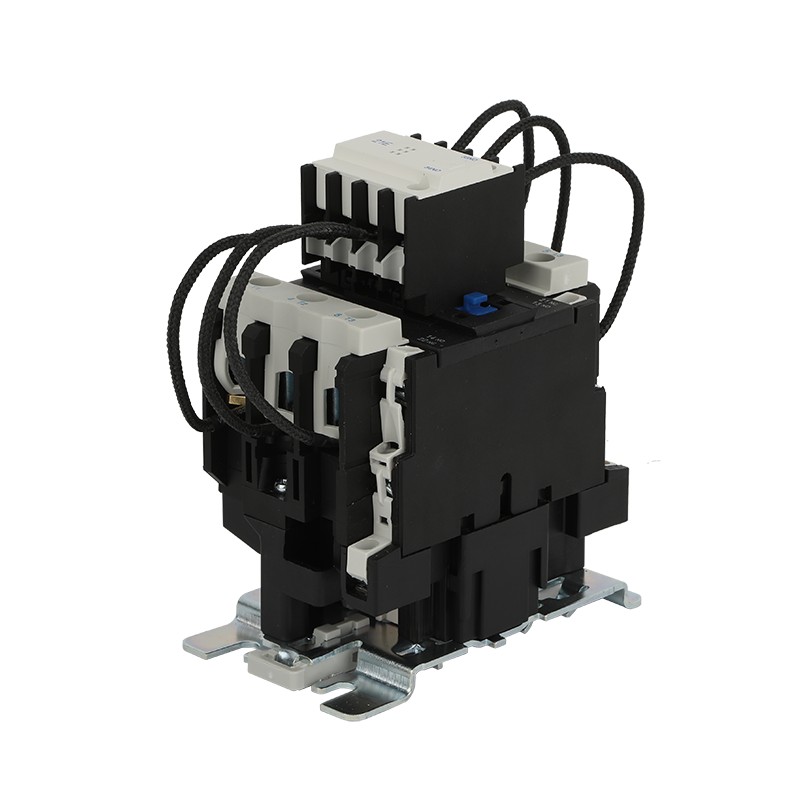

Durante el proceso de conmutación del condensador, las chispas de arco generadas por la desconexión de contacto del contactor tienen una temperatura superior a 4000K. Los datos de prueba muestran que la energía de arco de los contactores estándar al desconectar un circuito de 400V es suficiente para encender todo tipo de gases explosivos. Además, los componentes electrónicos, como los controladores de factor de potencia, pueden haber sobrecalentado las superficies en condiciones de falla, y el nivel de resistencia a la temperatura de las carcasas de plástico ordinarias no puede cumplir con los requisitos de los equipos a prueba de explosión con una temperatura de superficie de grupo T4 que no exceda de 135 ℃.

Características técnicas de los gabinetes de condensadores a prueba de explosión

Los gabinetes de condensadores de material especiales que cumplan con los estándares a prueba de explosión deben adoptar múltiples diseños de seguridad. La estructura del gabinete está hecha de aleaciones de cobre o acero inoxidable con un contenido de cobre de menos del 65%, lo que no solo garantiza la resistencia mecánica sino que también suprime las chispas de fricción. La precisión del mecanizado de la superficie de la junta de flamplacroof se controla dentro de 0.05 mm para garantizar que las llamas de explosión interna se puedan enfriar adecuadamente al pasar a través del espacio de la superficie de la articulación.

La serie BSMJ y las unidades de condensadores de la serie BSMJ (Y) producidas por nuestra compañía adoptan una estructura seca de película completa. El material dieléctrico es la película de polipropileno-retardante de llama, y el tiempo de autoextinguero es inferior a 10 segundos. Cada fase del condensador está equipada con un dispositivo de liberación de presión, que puede liberar la presión direccionalmente en caso de fallas internas para evitar que la carcasa se agrieta. Todos los componentes conductores se someten a tratamiento de pasivación, y la resistencia de la superficie se controla por debajo de 1 MΩ, evitando efectivamente la acumulación de electricidad estática.

Requisitos clave de selección de material y proceso

Los materiales centrales del gabinete de condensadores a prueba de explosión deben pasar una certificación estricta. La placa de acero de la carcasa debe cumplir con el estándar de acero inoxidable 022CR17NI12MO2 estipulado en GB/T 20878, y no debe mostrar óxido incluso después de 480 horas de prueba de pulverización de sal. Los componentes de soporte de aislamiento usan gránulos DMC con hidróxido de aluminio agregado, y la temperatura de encendido del cable caliente está por encima de 960 ℃.

El sistema de sellado está hecho de material de fluororruber, que puede resistir la erosión de los solventes a base de benceno durante mucho tiempo, y la tasa de deformación permanente durante la compresión es inferior al 15%. Los conectores terminales están hechos de material de cobre chapado en plata, y la tasa de cambio de resistencia de contacto permanece inferior al 5% después de 1000 inserciones y extracciones. Todos los sujetadores expuestos deben cumplir con los requisitos de anti-Loosening de ISO 4029, y la atenuación del par durante las pruebas de vibración no excede el 10% del valor inicial.

Integración del sistema y monitoreo de seguridad

Un sistema de compensación a prueba de explosión completo requiere la integración de múltiples protecciones. El módulo de monitoreo de temperatura recoge continuamente la temperatura del punto de acceso del núcleo del condensador. Cuando excede los 85 ℃, corta automáticamente la rama defectuosa. El sensor de hidrógeno detecta continuamente la concentración de gas dentro del gabinete. Cuando alcanza el 20% del límite inferior de explosión, desencadena una alarma. El detector de onda de presión puede identificar el aumento de presión inicial del arco interno dentro del rango de milisegundos y trabajar junto con el interruptor de conexión a tierra rápido para lograr el aislamiento de fallas en 5 milisegundos.

El controlador a prueba de explosión adopta un diseño de circuito intrínsecamente seguro, con el voltaje de trabajo limitado a menos de 24 VDC y la energía de los componentes de almacenamiento que no exceden 0.1MJ. La unidad de visualización transmite señales a través de fibras ópticas, eliminando por completo el riesgo de chispas eléctricas en el panel de operación. El sistema transmite datos a través de un módulo inalámbrico certificado por ATEX, evitando el daño a la estructura a prueba de explosión causada por el paso de los cables.

Una comparación entre aplicaciones de ingeniería y accidentes

Una prueba comparativa realizada con un parque petroquímico costero que coopera con nuestra compañía reveló que la unidad de alquilación que utiliza gabinetes de condensadores ordinarios experimentó dos accidentes de destello de gabinete durante su período de operación de tres años. En contraste, el mismo tipo de unidad equipado con gabinetes de condensadores a prueba de explosión mantuvo un registro de fallas cero. El análisis de imágenes térmicas de nuestra compañía mostró que en las mismas condiciones de carga, la temperatura máxima de la superficie del gabinete a prueba de explosión era 22 ° C más bajo que la del gabinete ordinario, controlando efectivamente el riesgo de encendido por calor.

En nuestro proyecto de actualización de la unidad de craqueo de etileno, el gabinete de condensadores a prueba de explosión estaba equipado con un sistema de protección de presión positiva de nitrógeno para mantener la concentración interna de oxígeno por debajo del 5%. Esto eliminó efectivamente las condiciones para el encendido de materiales combustibles. Este diseño de protección de múltiples capas amplió el área aplicable del equipo desde la Zona 2 a la Zona 1, mejorando significativamente la confiabilidad de todo el sistema de compensación de potencia reactiva de bajo voltaje y el sistema de energía.

Estándares, normas y sistemas de certificación

El sistema estándar a prueba de explosión internacional clasifica estrictamente el equipo en áreas peligrosas. La certificación IECEX requiere gabinetes de condensadores a prueba de explosión para pasar 500 pruebas de ciclo de temperatura sin ningún deterioro en el rendimiento del material. La Directiva ATEX de la UE 94/9/EC estipula que el equipo debe estar marcado con identificadores completos a prueba de explosión como EX DB IIB T4 GB, donde IIB indica idoneidad para los gases de etileno y T4 significa que la temperatura de la superficie no excede los 135 ℃.

El estándar chino GB 3836 ha agregado disposiciones específicas para el equipo de compensación de potencia reactiva, lo que requiere que los gabinetes de condensadores a prueba de explosión deben pasar una prueba de encendido de falla interna. Durante la prueba, el gabinete se llena con la mezcla de gas más inflamable, y se crea una falla de desglose del condensador artificial para observar si se activa una explosión externa. Solo el equipo que bloquea completamente la propagación de la explosión puede obtener un certificado a prueba de explosión.

Análisis de costo-beneficio y ciclo de vida

Aunque la inversión inicial de gabinetes de condensadores a prueba de explosión es 40% - 60% más alta que la de los modelos ordinarios, la ventaja general del costo del ciclo de vida es obvia. Según un análisis económico de una refinería de petróleo de un millón de toneladas, la pérdida promedio anual debido a la falla del equipo de los gabinetes a prueba de explosión es solo el 7% de la de los gabinetes ordinarios, y el costo de mantenimiento se reduce en un 65%. Teniendo en cuenta las posibles pérdidas de detención de la producción causadas por accidentes (más de 2 millones de yuanes por día en promedio) y las sanciones de seguridad (hasta 5 millones de yuanes por incidente único), podemos inferir con precisión que los beneficios económicos reales de la solución a prueba de explosión son más significativos.

Podemos sacar la conclusión de que en las áreas anti-explosión de las empresas petroquímicas, se deben usar gabinetes de condensadores de material especiales. Esto está determinado conjuntamente por las características de explosión de los medios peligrosos y los riesgos inherentes de los equipos eléctricos. Los gabinetes de condensadores a prueba de explosión alcanzan el mayor riesgo de accidentes de explosión a través de triples garantías de innovación material, optimización estructural y monitoreo inteligente. Geyue Electric, desde la perspectiva de un proveedor de soluciones de compensación de energía reactiva de bajo voltaje, recomienda sinceramente que todas las empresas petroquímicas implementen estrictamente estándares a prueba de explosión al seleccionar equipos y priorizar la elección de fabricantes profesionales con calificaciones de certificación completa para construir un sistema confiable de garantía de compensación de energía reactiva para la producción segura. Si necesita una solución única de compensación de energía reactiva personalizada para escenarios petroquímicos, consulte a Geyue Electric para asistencia profesional eninfo@gyele.com.cn.

- ¿Puede el condensador en derivación cilíndrico autorreparable convertirse en la opción ideal para la era de las redes inteligentes?

- Además de ahorrar costos de electricidad, ¿qué valor aporta la compensación de energía reactiva de bajo voltaje a las empresas?

- ¿Cómo afecta la dependencia de la temperatura del valor de capacitancia de un condensador al punto de sintonización de un circuito de filtro desafinado?

- ¿Existe una forma no invasiva de monitorear el estado interno de los capacitores de potencia, como su resistencia en serie equivalente (ESR)?

- ¿Cuál es el concepto de "banca de energía reactiva" o "despacho de energía reactiva" en el contexto de una red inteligente?

- ¿Cuáles son los planes de reciclaje y eliminación de condensadores en derivación autorreparables una vez finalizado su ciclo de vida?