¿Por qué los clientes confían en nosotros y continúan cooperando con nosotros? Hablemos de la entrega de reactores de hoy

Prefacio

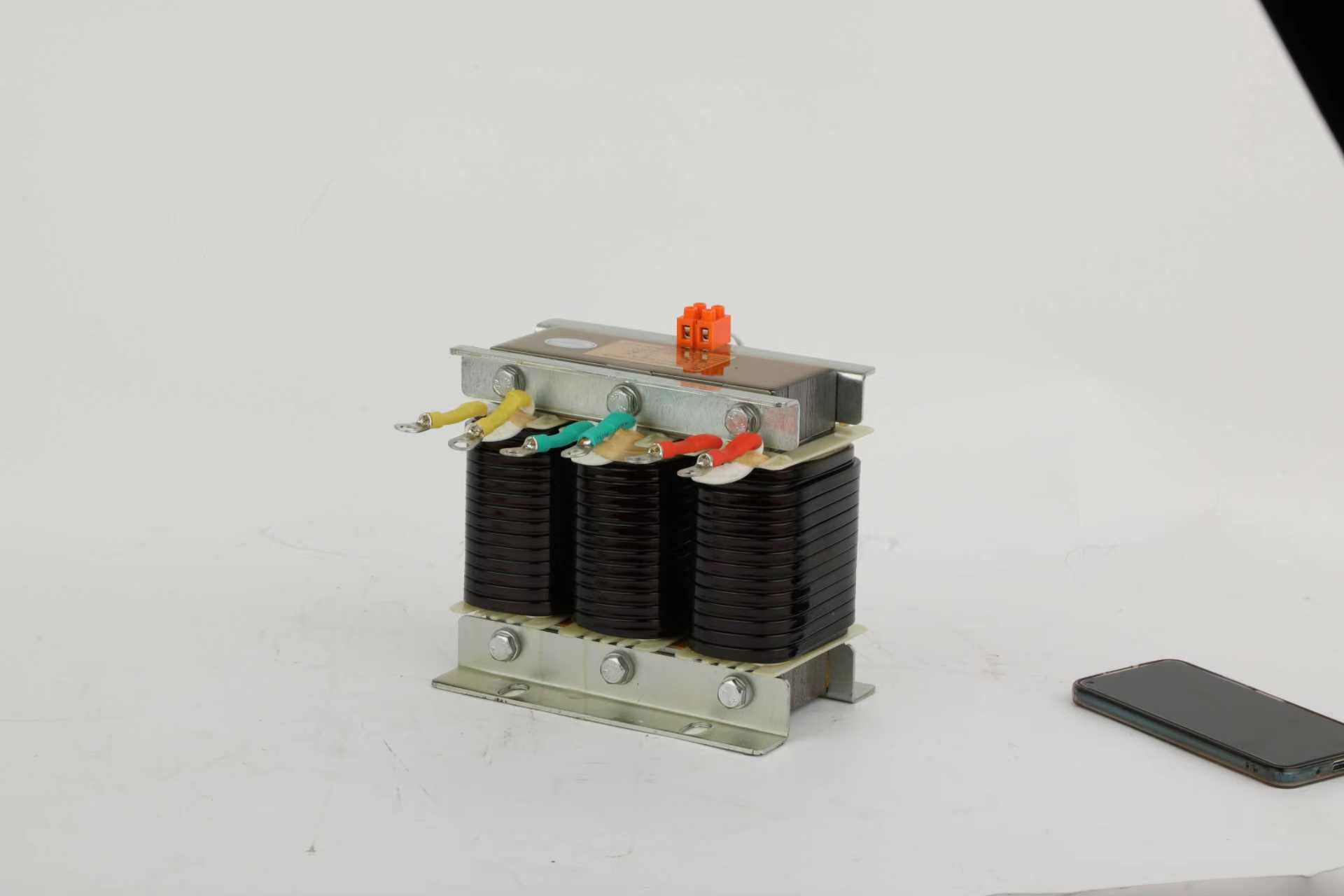

Esta mañana, en el área de entrega de la base de producción de Wenzhou, 1,000 series CKDG de bajo voltajereactores en seriese cargaron en cajas de madera de exportación estándar y se pusieron en marcha para el puerto Ningbo. Este lote de equipo se enviará al Parque Industrial del Grupo Thai para el proyecto de control armónico del gabinete de compensación reactiva de su sistema de distribución de energía. Este cliente ha comprado 90 pedidos de nuestros reactores desde 2018, y ha realizado pedidos casi todos los meses. Solo tomó 120 horas desde la firma hasta la entrega de este pedido. En el mercado del sudeste asiático, hemos mantenido una tasa de recompra del cliente de más del 91% durante cinco años consecutivos, y la tasa de falla de operación del equipo se ha mantenido estable en 0.01%.

Posicionamiento técnico de reactores

Como componente central del sistema de compensación de potencia reactiva, el bajo voltajereactores en serieRealiza las funciones clave de suprimir armónicos y estabilizar la red eléctrica. Los productos de la serie CKDG adoptan una estructura de núcleo de hierro totalmente cerrada con una capacidad nominal de 80 KVAR. En una red de distribución de 400 V, el dispositivo puede absorber más del 31% de las corrientes armónicas características de quinto y séptimo y séptimo, comprimiendo la tasa de distorsión armónica total del sistema del 35% al umbral de seguridad del 5%. El devanado adopta material de aislamiento de clase H para garantizar un funcionamiento continuo en un entorno de alta temperatura de 180 ° C. La precisión de la laminación del núcleo se controla dentro de una banda de tolerancia de 0.02 mm para garantizar que el flujo magnético no esté saturado en condiciones de sobrecarga del 150%. El modelo especial tropical ha pasado la prueba de spray de sal de 2000 horas y tiene un ciclo de vida de 120,000 horas en un entorno de humedad Celsius de 40 grados del 95%.

El sistema de calidad construye la base de la confianza

El sistema de control de calidad que hemos establecido se ejecuta durante todo el ciclo de vida del producto. En el lado de la materia prima, utilizamos un espectrómetro importado de Alemania para realizar pruebas del 100% en cada rollo de lámina de acero de silicio para garantizar que el valor de pérdida de hierro se controle de manera estable por debajo de 1.75W/kg (el promedio de la industria es de 2.3W/kg). En el proceso de devanado, utilizamos un sistema de servo tensión con una precisión del 0.3% para garantizar que la brecha entre las capas de la bobina sea ≤0.15 mm. Cada producto terminado debe pasar la prueba de aumento de temperatura de carga completa de 24 horas diseñada por nosotros, y los datos de temperatura de los nodos clave se cargan a la plataforma de nubes autodesarradas en tiempo real. Es este sistema riguroso el que respalda el excelente récord de la tasa de falla del 0.008% en la entrega de 9.200 equipos en el sudeste asiático en tres años. Después de 35,000 horas de funcionamiento de las 680 PCSreactores en serieComprado por Chalathai Group en 2019, detectamos que la descomposición de inductancia fue de solo 0.28%, y la resistencia a aislamiento se mantuvo por encima de 18 GΩ, estos datos confirman la credibilidad de nuestro compromiso de calidad.

Análisis de ventajas de tecnología de fabricación

La base de producción está equipada con ocho líneas de producción totalmente automáticas, logrando tres avances tecnológicos centrales. El brazo robot de devanado completa la disposición precisa de 42 metros de alambre de cobre por minuto, y el tiempo de producción de una sola bobina es de 37 segundos. El sistema de corte láser de cinco ejes alcanza la precisión de corte de 0.02 mm de las láminas de acero de silicio, y la tasa de utilización del material alcanza el 96%. El diseño modular admite el cambio de especificaciones del producto en quince minutos, y el sistema de embalaje de caja de madera estándar es adecuado para el rango completo de productos de 7-800 KVAR.

Demostración de capacidad de entrega eficiente

El ciclo de entrega de 120 horas de este pedido tailandés se debe al sistema de operación eficiente de entrega directa de fábrica. Desempoquemos automáticamente los requisitos de pedido a través del sistema de fabricación inteligente, y el inventario y los proveedores de materia prima están vinculados en tiempo real para lograr una preparación precisa de material. La línea de producción tiene la capacidad de producir flujos mixtos de múltiples especificaciones, y el tiempo requerido para cambiar las especificaciones del producto se ha reducido de las cuatro horas tradicionales a quince minutos. El enlace de logística adopta una solución de empaque estandarizada, y el conjunto del módulo a prueba de choque de la caja de madera se completa por adelantado, lo que aumenta la eficiencia de carga en tres veces. Tomando el orden urgente de un cliente chileno el jueves pasado como ejemplo, logramos una entrega transfronteriza de 28 horas de la fábrica al optimizar el examen previo de los materiales de autorización aduanera y la coordinación de vuelos exclusivos. Los datos de los últimos tres años muestran que el modelo de entrega directa de fábrica ha mantenido una tasa de entrega a tiempo del 100% para los pedidos, y la velocidad de respuesta para los pedidos urgentes ha aumentado en un 67% en comparación con el promedio de la industria.

Garantía de servicio de ciclo completo

El sistema de servicio pragmático construido por nuestro Geyue Electric siempre toma las necesidades del cliente como el núcleo y garantiza la operación estable del equipo a través de un mecanismo de respuesta de tres niveles. Cuando elreactores en seriees anormal, prometemos que los clientes nacionales hará que los técnicos lleguen al sitio dentro de las 48 horas. La plataforma de diagnóstico remoto desarrollado de forma independiente utiliza canales encriptados AES-256 para transmitir datos en tiempo real, logrando una precisión de ubicación de fallas del 98%. El año pasado, una planta química en Jiangsu utilizó esta plataforma para guiar de forma remota el reemplazo de sensores de temperatura, y solo gastó 320 yuanes para evitar la pérdida de devolver toda la máquina a la fábrica. La fábrica tiene 300 modelos estándar en stock y establece un "retorno de piezas defectuosos a la fábrica para la inspección + reemplazo sincrónico de nuevos productos" Mecanismo: cuando el cliente envía las piezas defectuosas, enviamos inmediatamente el mismo equipo de especificación y lo rastreamos con GPS en todo el proceso, y el ciclo de reemplazo promedio se controla dentro de los 3,5 días. Para los entornos de alta humedad tropical, proporcionamos guías de prueba de resistencia de aislamiento y accesorios de prueba especiales sin cargo, y empujan regularmente puntos de mantenimiento. Todo el equipo disfruta de una garantía de una máquina entera de un año y un soporte técnico de por vida. Este compromiso se ha implementado durante siete años. Se emitirá un informe de análisis 24 horas después de que las piezas defectuosas sean devueltas a la fábrica, y el equipo reparado se transferirá al inventario de sobra, formando un sistema de utilización de recursos de circuito cerrado. En el caso de alarma sobre temperatura de la fábrica de textiles de Zhejiang en agosto del año pasado, solo tomó 44 horas desde el diagnóstico remoto hasta el reemplazo de las piezas de repuesto, ahorrando el 98% del costo en comparación con devolver toda la máquina a la fábrica. Esta es una prueba real del valor de nuestro servicio.

- ¿Qué diseños especiales tiene el sistema de circuito magnético del contactor de la serie CJ19 para hacer frente a la mayor fuerza electromagnética y tensión térmica generada por las conmutaciones frecuentes?

- Por que a “capacidade de transporte de corrente” dos terminais capacitores é uma especificação crítica para confiabilidade a longo prazo?

- Más allá de la garantía del producto, ¿qué implica una asociación de "soporte de ciclo de vida" con un fabricante como Geyue Electric?

- De uno a 1000: ¿Cómo se ganó la confianza del cliente el controlador automático de factor de potencia JKW5C?

- ¿La configuración de la capacidad de compensación debería ser mayor en lugar de menor, o debería calcularse con precisión? ¿Qué estrategia es mejor?

- ¿Cómo mejorar la confiabilidad general del sistema de compensación? La estabilidad de GEYUE CJ19 es un vínculo crucial.